انتخاب نوع فولاد بر اساس سختی، مقاومت به سایش، و قابلیت ماشینکاری

مقاله انتخاب نوع فولاد جهت فعالیت صنعتی-فولاد ضد سایش-فولاد ابزار-فولاد ساختمانی ((قیمت مناسب))

انتخاب نوع فولاد بر اساس سختی، مقاومت به سایش، و قابلیت ماشینکاری

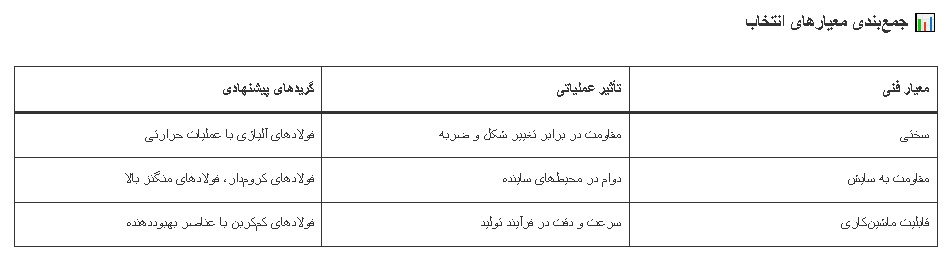

در فرآیندهای مهندسی و تولید صنعتی، انتخاب صحیح نوع فولاد از اهمیت بنیادین برخوردار است. این انتخاب میبایست بر اساس معیارهای فنی و عملیاتی صورت پذیرد تا ضمن تأمین الزامات عملکردی، موجب افزایش بهرهوری، کاهش هزینههای نگهداری و ارتقاء کیفیت محصول نهایی گردد. سه عامل اصلی که در تعیین نوع فولاد نقش تعیینکننده دارند عبارتاند از: سختی، مقاومت به سایش، و قابلیت ماشینکاری. در ادامه، هر یک از این عوامل بهتفصیل مورد بررسی قرار میگیرد.

سختی بهعنوان توانایی ماده در برابر نفوذ، تغییر شکل پلاستیک و خراش تعریف میگردد. این ویژگی معمولاً با استفاده از مقیاسهای استاندارد نظیر راکول (Rockwell)، برینل (Brinell) و ویکرز (Vickers) اندازهگیری میشود. فولادهایی که دارای سختی بالا هستند، غالباً در ساخت قطعاتی بهکار گرفته میشوند که تحت بارهای ضربهای یا سایش شدید قرار دارند، نظیر قالبها، تیغهها و ابزارهای برشی. دستیابی به سختی مطلوب معمولاً از طریق عملیات حرارتی نظیر کوئنچ و تمپر امکانپذیر میباشد.

مقاومت به سایش به توانایی فولاد در برابر فرسایش ناشی از تماس مداوم با سطوح دیگر یا ذرات ساینده اطلاق میگردد. این ویژگی در صنایعی نظیر معدن، نفت و گاز، سیمان و حملونقل از اهمیت ویژهای برخوردار است. فولادهای آلیاژی حاوی کروم، نیکل یا منگنز بالا، نظیر فولادهای داپلکس یا فولاد Hadfield، بهدلیل ساختار متالورژیکی خاص خود، مقاومت بالایی در برابر سایش از خود نشان میدهند. استفاده از این نوع فولادها موجب افزایش عمر مفید قطعات و کاهش توقفات ناشی از تعمیرات میگردد.

قابلیت ماشینکاری به میزان سهولت انجام فرآیندهای برادهبرداری نظیر تراشکاری، فرزکاری و سوراخکاری بر روی فولاد اشاره دارد. این ویژگی تأثیر مستقیمی بر سرعت تولید، کیفیت سطح نهایی قطعه و عمر ابزارهای ماشینکاری دارد. فولادهایی با ترکیب شیمیایی کنترلشده، نظیر فولادهای کمکربن با افزودنیهایی چون گوگرد و فسفر، از قابلیت ماشینکاری مطلوبی برخوردارند. با این حال، افزایش عناصر بهبوددهنده ماشینکاری ممکن است موجب کاهش خواص مکانیکی گردد، لذا انتخاب گرید مناسب مستلزم بررسی دقیق الزامات کاربردی میباشد.

انتخاب نوع فولاد میبایست با درنظر گرفتن شرایط عملیاتی، نوع کاربرد، و الزامات فنی صورت پذیرد. دستیابی به تعادل میان سختی، مقاومت به سایش و قابلیت ماشینکاری، مستلزم شناخت دقیق ترکیب شیمیایی فولاد، فرآیندهای تولید و ویژگیهای مکانیکی آن است. بهرهگیری از مشاوره تخصصی و استفاده از منابع معتبر در انتخاب گرید مناسب، موجب ارتقاء کیفیت محصول، افزایش عمر مفید تجهیزات و بهینهسازی هزینههای تولید خواهد شد.

فـــولاد رســـول دلاکــان

با سالها تجربه گرانبها در تأمین و توزیع انواع ورق و فولاد آلیاژی، محصولات خود را همراه با گواهینامهها و آنالیزهای معتبر ارائه میدهد تا رضایت مشتریان را تضمین کند.

ارتباط با ما:

تلفن: 09122136675 | 02128423820

واتساپ: 09122136675

فکس: 02128423820

اینستاگرام: @fooladdalakan

ایمیل: fooladrasuldalakan@gmail.com

_4cff.jpg)

عرضه و توزیع انواع آلیاژ فولادی و فولاد ضد سایش در سراسر کشور

عرضه و توزیع انواع آلیاژ فولادی و فولاد ضد سایش در سراسر کشور